컴퓨팅 파워가 에너지 혁명과 맞물리면서 수냉식 방열 시스템은 디지털 경제의 '생명줄'이 되고 있습니다. Beisit은 지능형 제조를 통해 수냉식 유체 커넥터의 한계를 재정의하고 100% 수율을 보장합니다. Beisit의 지능형 제조 코드를 살펴보겠습니다.

정밀 금형: 지능형 심장, 마이크론 금형 주조 기술

20개 이상의 일본 마키노, 샤딕 등의 고정밀 장비 클러스터로 구성된 '지능형 금형 두뇌'를 통해 ±0.002mm의 표면 조각 정밀도를 달성합니다.

각 금형 세트는 수백 번의 디지털 '건강 검진'을 거쳐야 하며, 육각형 좌표 측정기와 지능형 로봇을 통해 검사 매트릭스를 구축해야 하며, 평균적으로 한 달에 20세트의 불량 금형이 납품됩니다.

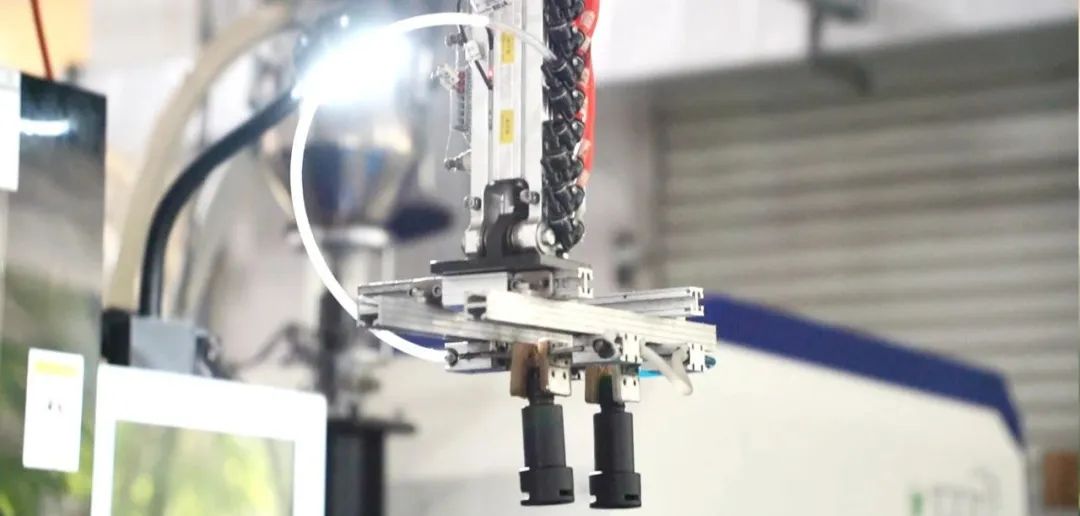

사출 성형 센터: 효율성과 품질 중심

40대의 스미토모/하이티안 지능형 사출성형기가 황금 매트릭스를 만들어내고, 0.01초의 사출 정밀 주조 밀리미터 품질, 0.3MPa의 압력 삽입 및 제거 기술을 통해 기존 성형 공정을 뒤집습니다.

디지털 트윈은 천만분의 1의 금형 유동 오차를 예측하고, 7×24시간 연속 생산으로 수율의 한계 돌파를 달성합니다.

CNC 센터: 지적 혁명, 커넥터의 새로운 지평을 정의하다

40대 이상의 일본 고정밀 기계 클러스터(야마자키 마작/시티즌 등)를 사용하여 ±0.004mm의 초미세정밀 가공이 가능하여 선삭, 보링, 밀링의 복합 가공을 한번에 처리할 수 있습니다.

센터링 머신 + 지능형 매거진은 24시간 무인 생산 라인을 구축하고, MES 시스템은 수백만 개의 데이터를 실시간으로 추적하며, 각 부품에는 클라우드 '디지털 ID 카드'가 있습니다.

디지털 유전자: 사슬 전반에 걸친 지능적 진화

Beisit은 전체 체인을 위한 디지털 트윈 시스템을 구축하고 지능형 스케줄링을 통해 배송 효율을 30% 향상시켰습니다. 유체 커넥터용 클린룸은 Class 100,000 무진공 기준을 엄격히 준수하여 전체 공정에서 청정 생산을 실현하고 조립 과정에서 이물질 혼입으로 인한 시스템 고장 위험을 제거합니다.

본 제품에는 생산 배치, 원자재 추적 및 품질 검사 데이터를 실시간으로 확인할 수 있는 고유한 추적 QR 코드가 장착되어 있습니다. 100% 자동화된 전체 검사와 엄격한 품질 관리를 통해 100% 합격률과 완벽한 기능 검증을 보장하며, 제조, 검사 및 추적의 투명한 업그레이드를 통해 품질 누출을 완벽하게 차단합니다.

액체 냉각 유체 커넥터

적용 분야: 에너지 저장(PACK, PCS), 슈퍼 충전 파일, 고전력 전원 공급 장치, 고전압 인버터, 고전압 동적 무효 전력 보상 장치.

컴퓨팅 파워와 방열 간의 새로운 경쟁 시대에 Beisit은 정밀 금형, 디지털 트윈, 그리고 전체 체인 품질 관리를 통해 기술적 우위를 확보했습니다. 마이크론 수준의 정밀성부터 100% 납품, 클라우드 기반 추적성부터 무누출(zero leak) 달성까지, Beisit은 열 연결의 신뢰성 경계를 새롭게 정의했습니다.

게시 시간: 2025년 6월 27일